発注点管理の始め方

- このコラムはこんな方におすすめ

- 発注方法を決めて運用したい

- 現在の発注ルールを見直したい

- 発注点管理のやり方がわからない

発注点とは

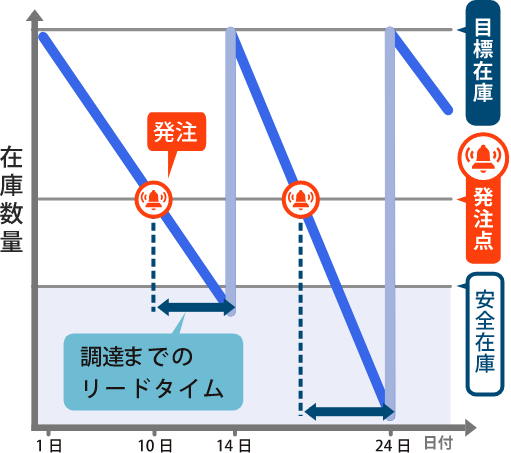

発注点とは、在庫がその数量を下回れば発注するとあらかじめ決めた在庫数量、すなわち“発注をかけるタイミング”のことです。

在庫を管理するためには、出荷に合わせて「入り」をコントロールすることが重要です。

とはいえ、 “どのくらい注文があるかわからない” “在庫は 「脂肪」 のようなもので適度に必要” と言った在庫の特性もあり、何らかの基準はあっても、一般的な傾向として個人のKKD(カン・経験・度胸)に頼った発注が行われています。

しかしアイテム数の増加に伴い個人のKKDによる管理には限界があり、その解決策が、「発注点」の考え方に基づく在庫管理による在庫最適化です。

発注点管理のメリット

- 個人のノウハウに依存することなく、ロジックに基づき正確な発注ができる

- 欠品を減らせるので、販売機会のロスを少なくできる

- 余剰在庫を減らせるので、保管スペースや在庫管理業務の負荷を少なくできる

無理なくキャッシュフローが改善し利益アップへつながります!

発注点は以下の計算式で求めることが可能です。

発注点管理を始めるにあたって、まずは計算式に基づきアイテム(商品や部材)単位で発注点を算出してみましょう。

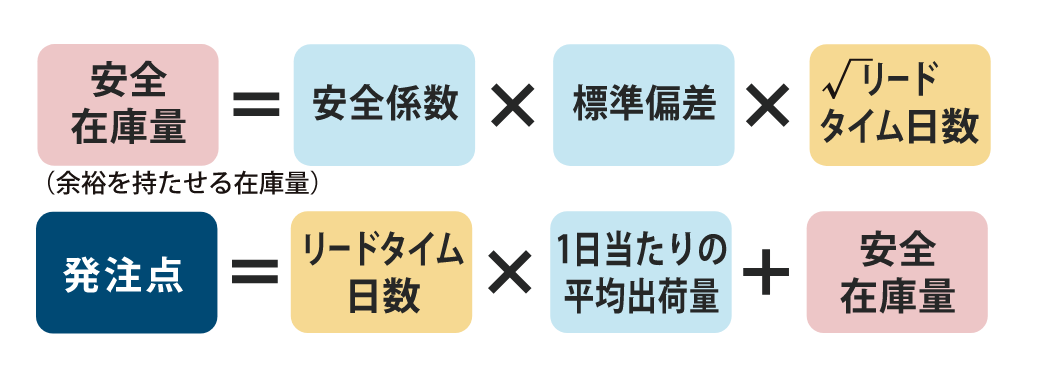

発注点の計算式

- 標準偏差:

- 日別の出荷量がどれくらいばらついているかという意味の値で、過去の出荷動向から計算し日別の出荷量が安定していると値は小さくなります。

- 安全係数:

- サービス率(品切れが起きない確率)に対応したあらかじめ決まっている値です。

| 安全係数 | 2.33 | 1.65 | 1.29 | 0.85 | 0.53 |

|---|---|---|---|---|---|

| サービス率(%) | 99 | 95 | 90 | 80 | 70 |

| 欠品率(%) | 2.33 | 1.65 | 1.29 | 0.85 | 0.53 |

発注点管理で実際に運用を始めるまでの手順

- ①商品(部品や材料)の出荷データを集めましょう。

- 日々のデータをご準備ください。1年間分ほどあればベストです。

- ②商品ごとの発注点を確認しましょう

- 商品の出荷数データを先述の計算式にあてはめ計算し、アイテム単位で発注点を確認しましょう。

算出した発注点に基づき、実際に運用を始めてみましょう。

いかがでしたか?

これで、発注点管理に基づく在庫管理により、在庫最適化に向けた取り組みへの第一歩を踏み出すことになります。

期待した効果が得られない場合は、例えばサービス率を変更し、発注点を見直すことも大事な作業です。

こうして把握→運用→分析→見直しのサイクルを繰り返すことで、自社に合った発注の精度も向上し、各担当者は安心して業務を遂行することが出来るでしょう。

- ※本コラムは、公開日時点の情報で記載しています。情報は今後変更または更新される可能性があります。